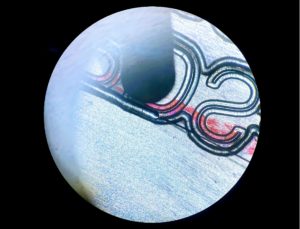

プラ型部品をレーザー肉盛溶接中・・・

こんにちは。

今年の初めは、日本中が雪雪雪。

日本海側はよく聞く話ですが、太平洋側の平地でも雪が降っていますね。

ここ、大阪市に近い東大阪の西の方でも降っています。

そんな中、子供たちは屋外のあちらこちらにできた氷を楽しそうにバリバリ割って遊んでいます。

面白いですね!

ただ、一緒に遊んでばかりもいられません。

コロナ禍の対策もそうですが、天候にも要注意です!

不要不急の外出は控えましょう。

レーザー溶接 顕微鏡10倍拡大

はい、コツコツとレーザー溶接肉盛進めています。

プラ型部品の刻印文字をレーザー肉盛溶接中・・

肉盛溶接後に、また切削加工をして違う文字を削り直すということをお客様からお話を聞いていました。

これが、もしフラットな面で仕上げる場合であれば、その面がきれいに仕上がれば溶接加工はOk!

この場合のように、また切削加工するとなると話は別です。

削り直した時に、よくある溶接不良”穴”が開いているとNG!

より注意深くレーザー肉盛溶接をして聞く必要があります。

そのことを踏まえ、溶接ワイヤーはΦ0.2mmを使用しました。

直径Φが、0.1mm大きいとレーザー溶接加工時間は早いです。しかし、肉盛中の溶け具合は全くと言っていいほど違います。

母材である金型部品と、溶接ワイヤーの両方を連続して溶け合うようにし移動させていきます。

その時に、溶接といえばよくイメージするウロコ状の肉盛が形成されます。

母材の溶け具合と溶接ワイヤーとの溶け具合がポイントなのです!

同じ溶接条件で単純に比較してみると・・・

Φ0.3mmを使用した場合は溶接ワイヤーが約4割、残り約6割が母材を溶かすと算出しました。

Φ0.2mmを使用した場合は溶接ワイヤーが約3割、残り約7割が母材を溶かすという結果に。

母材をしっかりと溶かして肉盛溶接することが望まれる場合には、このような溶接ワイヤーの選定がベストです。

納期とご予算の話し合いもしっかりと把握しとかないといけませんが・・・

今日の若き溶接職人

中当てをして、汗かいてます。

ドッジボールのような遊びでよりシンプルですよね。

まだまだ自分の子供には負ない・・・とは思っているものの体は正直です。

息切れが半端ない。

それに、子供が投げることと受けることが上手になってきていることも重なって一瞬で本気スイッチオンです!

意気込んで逃げるのも・・・上手くいかず。

ヨシ!当たらないはず、と思って身をかわしても当たっているのです。

ああ!情けなし。

腕立て、腹筋、走り込み。

少しでも動いて備えます。